是我公司半导体职业的根本的产品,每年的出售量大约为50~60台,并且每年出售量呈

递加趋势,但曾经我厂制作的内圆切开机首要是选用单片机来操控,因为线路板为手艺焊制,出错率相当大,修理率也十分高,客户反映设备问题许多,为此咱们对机器的电器部分进行了改造。选用PLC操控,文本显现器进行参数的设定和显现。经过出产出售,用户反映很好,提高了设备的牢靠性。

PLC全称为可编程操控器,其运转牢靠,故障率较低。已成为首要的工业操控产品,其功能强大,内部有定时器、计数器等辅佐寄存器。其可经过外部信号的给定,来触发输出端的继电器等信号。来完成对整机的操控。PLC首要有继电器型和晶体管型两种。

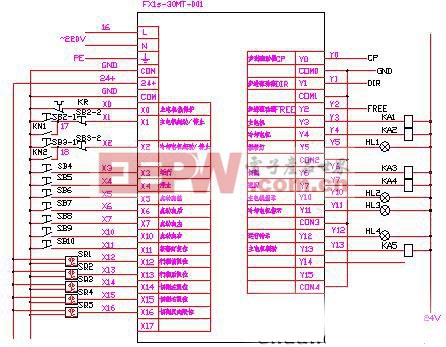

内圆切开机,选用的是三菱FX1s-30MT-001晶体管型PLC,这种PLC为16点输入,14点输出,晶体管型,其供电电压为沟通220V,其内部自带直流24V电源,可供输入部分感应开关用,为其供电。输出的Y0口设定为固定的步进电机脉冲输出口,Y1口设定为固定的步进电机方向输出口。将此两信号输入到步进电机驱动器,操控步进电机的进给。一起配有RS232口,可同文本显现器进行数据交换。并经过文本显现器设定和显现PLC内的数据参数。

我公司出产的内圆切开机,从操控方面首要收集的信号和首要操控的输入点包含:1.手动/主动方法挑选,手动方法首要为切开进程前对刀所用,内圆切开工艺中,手动对刀方法是有必要的;主动方法首要为对刀进程完成后,进行主动切开进程。抵达设定片数后,机器主动泊车。2.运转/中止首要是对主动切开进程宣布信号和中止信号。3.主轴/冷却首要是为了敞开主轴电机和冷却电机。4.点动向左、向右、向前、向后首要是手动对刀进程中调整机器用,这些按钮只在手动方法下才起作用。5.前限位、后限位、左限位、右限位,电机退回位首要是开关检测信号,供给极限方位维护。6.回位是对报警信号的承认。首要操控的输出点包含:1.步进脉冲、步进方向、脱机信号等。2.主轴电机、冷却电机、主轴制动。3.操控快进快退横向电机左右行走继电器。4.报警灯、按钮指示灯等信号。

内圆切开机的切开工艺中要求,第一刀切开不能计算到切开片数中,因而要避开,其切开片数到设定的数值后,报警机器泊车。其程序操控如下: